Улучшение эксплуатационных характеристик двигателя с применением нанотехнологий

УДК 621.431.7

Улучшение эксплуатационных характеристик двигателя с применением нанотехнологий.

С.М. Гайдар, к.т.н., доцент, В.Н. Свечников, аспирант.

(Федеральное государственное образовательное учреждение профессионального образования «Московский государственный агроинженерный университет имени В.П. Горячкина», г. Москва, Е-mail: [email protected], (499) 978-64-46)

Проведено исследование эффективности применения наноприсадки для улучшения эксплуатационных характеристик двигателей путем формирования молекулярного слоя на поверхностях трения.

Ключевые слова: наноприсадки, поверхностно-активные молекулы, эксплуатационные характеристики двигателя, граничное и гидродинамическое трение.

Надежная и эффективная эксплуатация двигателей внутреннего сгорания в АПК требует использования качественных моторных масел, которые должны обладать высокими моюще-диспергирующими, противоизносными, противозадирными и защитными свойствами и обеспечивать снижение расхода топлива двигателем за счет уменьшения потерь на внутреннее трение.

При использовании двигателей с большим сроком службы (более 3-4 лет) наибольший эффект можно получить от применения антифрикционных противоизносных, а также эксплуатационно-восстановительных препаратов при введении их в качестве присадок (добавок) к моторным маслам при их замене.

На сегодняшний день на рынке представлены три класса присадок [1].

Металлоплакирующие присадки – ультрадисперсные порошки металлов и сплавов. При использовании металлосодержащих добавок на поверхностях сопряжений образуются тонкие металлические пленки, улучшающие триботехнические характеристики сопряжений.

Из-за ряда недостатков такие препараты имеют ограничения в применении. Основными недостатками являются:

- неоднородность ультрадисперсных порошков (содержат частицы от 1 до 5 мкм); возможно выпадение в осадок в поддоне картера, а также забивание масляного фильтра и каналов системы смазки;

- снижение антиокислительных свойств масла, так как ряд металлов являются катализаторами окисления углеводородов; особенно повышается каталитическая активность меди при трении в результате разрушения оксидной пленки;

- увеличение скорости электрохимической коррозии из-за контакта двух металлов, обладающих различными значениями электродных потенциалов.

- необходимость постоянного присутствия реметаллизатора в масле, отсутствие которого приводит к износу защитного слоя с поверхности цилиндров поршневыми кольцами, особенно в пусковом режиме, и образованию продуктов износа, приводящих иногда к заклиниванию двигателя.

Кондиционеры металлов – добавки в моторные и трансмиссионные масла – антифрикционные (нано-) кондиционеры металлов, представляющие собой концентрированную смесь продуктов, получаемых из нефти, например хлорпарафины. Так как молекула такого вещества имеет уже водородный радикал, то они могут смешиваться со всеми типами минеральных и синтетических масел. Механизм защитного действия заключается в загущении масла и защитный эффект проявляется лишь при граничном трении.

Поэтому, как заявляют авторы разработки, в случае применения кондиционера металла предельная нагрузка, вызывающая задир, повышается в 10 раз, а износ уменьшается в 5 раз (имеется в виду при граничном трении). При гидродинамическом трении загущение масла приводит к возрастанию трения и, следовательно, ведет к повышенному расходу топлива и повышенным нагрузкам на детали и узлы двигателя. Эксплуатация при низких температурах, особенно в момент пуска, может привести к разрушению деталей цилиндропоршневой группы, коленчатого вала и т. д.

Ремонтно-восстановительные составы (РВС) – серпентизирующие ультрабазиты: амфибол, магнантит, тальк, петрандит, коротковолокнистый асбест, пирротин, серпентин, халькопирит, шунгит и т. д.

Серпентивит в зоне контакта с металлом разлагается с выделением большого количества тепловой энергии, под воздействием которой происходит разогрев металла, внедрение в его структуру микрочастиц минерала и образование композитной металлокерамической структуры, обладающей высокой твердостью и износостойкостью.

Однако применение РВС в двигателях столкнулось с серьезной проблемой: поверхность, обработанная минералами, теряет температурную стабильность из-за того, что на пути основного теплоотвода от поршня через поршневые кольца встало дополнительное мощное тепловое сопротивление – металлокерамический слой. Сначала это старались выдать за дополнительное достоинство РВС, но вскоре стали наблюдаться многочисленные случаи выхода из строя двигателей по причине перегрева деталей цилиндропоршневой группы. Чаще такой эффект отмечается в предельных режимах работы двигателя, особенно в жаркую погоду.

Также в процессе приработки двигателя с РВС из-за резко возросших температур цилиндра значительно увеличивается расход масла, и достаточно часто отпускаются термофиксированные поршневые кольца. Разработчики РВС не учли также, что в двигателе работают пары трения с различными твердостями. И если в цилиндре поверхности поршневых колец и гильзы цилиндра (блока) имеют одинаковую твердость, то в паре «шейка коленчатого вала – вкладыш подшипника» поверхностные твердости различаются, как минимум, на порядок. В этих парах происходит не микрошлифовка поверхности с образованием защитного слоя, а простой абразивный износ, при котором твердые частицы минералов внедряются в мягкие поверхности, нарушая их структуру и ухудшая условия формирования смазочных слоев.

Наиболее перспективным является применение в качестве присадки наноматериалов. Именно тем и отличается нанотехнология от обычной технологии, что в процессе участвуют материалы или объекты размерами от 1 до 100 нм (хотя бы в одном измерении) [2]. В нашем случае в качестве присадки использовано органическое соединение борат этаноламида перфторкарбоновой кислоты [3]. Молекулы данного органического соединения являются поверхностно-активными, размер которых 3 нм.

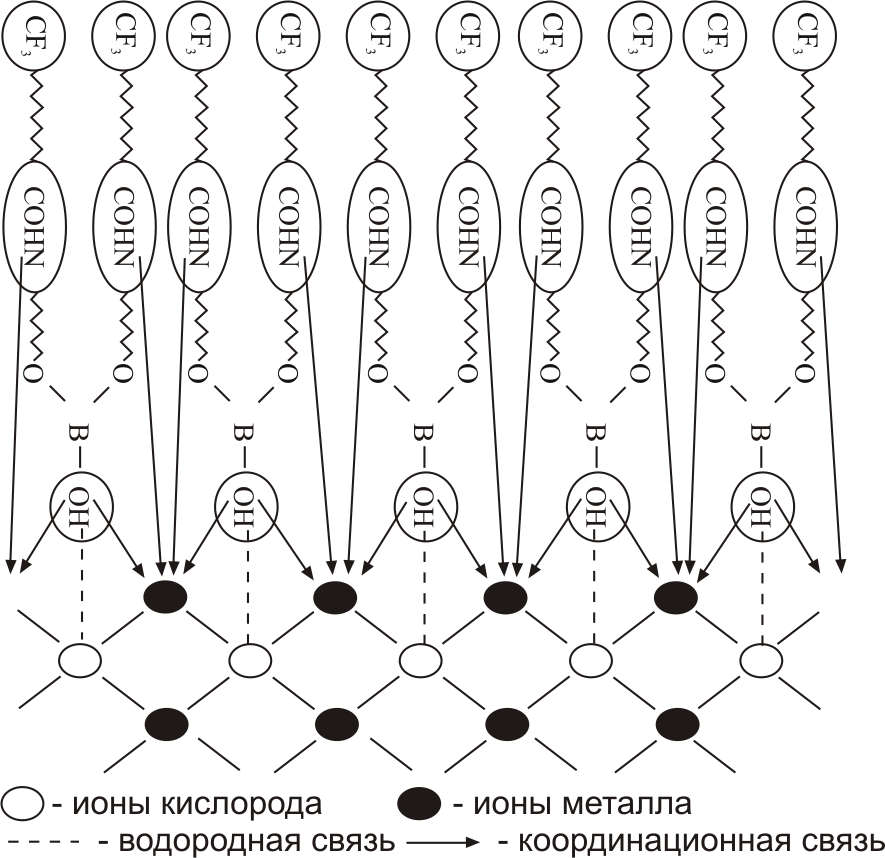

Адсорбируясь на поверхностях трения такие молекулы формируют квазикристаллическую структуру, которая защищает поверхность от износа и снижает граничное и гидродинамическое трение (Рис. 1).

Рисунок 1 – Формирование молекулярного слоя на поверхности металла

Эффективность применения присадки к маслам М-10Г2 и М-10В2 на двигателях Д-240 тракторов МТ3-80/82 определялась путем стендовых и эксплуатационных испытаний [4].

Целью исследований являлось определение эффективности применения присадки для улучшения эксплуатационных характеристик двигателя. Эффективность применения присадки составила:

- экономия топлива – 8,8%;

- снижение трения – 8,9%;

- снижение суммарного зазора в КШМ (шатунный подшипник-шейка коленвала и втулка-палец шатуна) – 0,015 мм;

- повышение давления масла – 13%.

Для определения зависимости эффективности присадки от времени и продолжительности ее действия были проведены сравнительные испытания на автомобиле ВАЗ-2105. Присадка вводилась в картер двигателя, коробку передач и задний мост после предварительной замены старых масел и одной промывочной заправки.

Методика и программа испытаний:

- диагностика системы зажигания и регулировка двигателя на холостом ходу проводилась в соответствии с ГОСТ 17.2.2.03-87;

- оценка токсичности по методам Правил ЕЭК ООН № 83-01 с пуском двигателя из прогретого состояния;

- оценка изменения содержания окиси углерода и углеводородов на холостом ходу на частотах вращения по ГОСТ 17.2.2.03-87;

- оценка топливной экономичности в городском цикле по ГОСТ 20306-90;

- оценка топливной экономичности по осредненному показателю при испытании на постоянных оборотах 30, 45, 60, 75, 90 км/ч движения автомобиля;

- оценка суммарного снижения потерь на трение в двигателе, коробке передач и заднем мосту путем определения времени выбега автомобиля в автоматическом режиме роликового стенда на прямой передаче в интервале скоростей 90-70 км/ч и 55-30 км/ч по суммарному показателю (троекратно);

- оценка скоростных свойств автомобиля при разгоне от 30 до 90 км/ч;

- оценка показателей производилась в следующей последовательности:

- без присадки (контрольный);

- с присадкой после пробега на роликовом стенде 30, 500, 1000, 1500 км;

- подконтрольные испытания автомобиля в процессе эксплуатации при пробегах 6300 и 11000 км.

Результаты испытаний представлены в таблицах 1, 2 [5].

Таблица 1 – Результаты испытаний присадки на автомобиле ВАЗ-2105 на топливную экономичность и скоростные свойства на роликовом стенде и в режиме эксплуатации.

| Номер опыта | Пробег автомобиля, км | Расход топлива в городском цикле, л/100 км | Осредненный расход топлива при постоянной скорости, л/ч | Время разгона, сек | Выбег, сек |

| 1 | контрольный | 9,53 | 3,28 | 28,0 | 27,72 |

| 2 | 30 | 8,44 | 3,1 | 27,3 | 28,53 |

| 3 | 500 | 8,63 | 2,99 | 27,5 | 28,84 |

| 4 | 1000 | 8,50 | 3,05 | 27,5 | 29,0 |

| 5 | 1500 | 8,38 | 3,12 | 27,5 | 29,3 |

| 6* | 6300 | 8,18 | 2,57 | - | - |

| 7* | 11000 | 8,01 | 2,50 | - | - |

Таблица 2 – Результаты измерения компрессии в цилиндрах двигателя, кг/см2.

| Номер цилиндра | Пробег, км | |||||

| 0 | 30 | 500 | 1500 | 6300 | ||

| Первый | 8,5 | 10,2 | 10,6 | 10,5 | 10,7 | |

| Второй | 11,0 | 10,7 | 11,1 | 11,2 | 11,0 | |

| Третий | 10,8 | 9,8 | 10,5 | 10,4 | 10,7 | |

| Четвертый | 9,6 | 10,5 | 10,7 | 10,3 | 10,5 | |

| Среднее значение по цилиндрам | 10,0 | 10,3 | 10,7 | 10,6 | 10,7 | |

Таким образом, установлено, что использование наноприсадки, действие которой заключается в формировании молекулярного слоя на поверхностях трения, улучшает эксплуатационные характеристики двигателей:

- компрессия стала выше в среднем на 0,7 единиц, и произошло уменьшение разброса значений по цилиндрам;

- содержание окиси углерода уменьшилось на 10,0-16,3%, углеводородов на 9,1-18,2%;

- расход топлива в городском цикле по ГОСТ 20306-90 уменьшился в среднем на 15,9%;

- расход топлива при движении на постоянных скоростях (в пределах 30-90 км/ч) по осредненному показателю уменьшился до 23,8%;

- выбег автомобиля увеличился до 5,7%, что косвенно подтверждает снижение потерь на трение в двигателе и трансмиссии.

Список литературы

- Шабанов А. Популярная механика. Пятое колесо №6, 2002 – 112-113 с.

- Рамбиди Н.Г., Березкин А.В. Физические и химические очновы нанотехнологий. – М.: ФИЗМАТЛИТ, 2008 – 456 с.

- Гайдар С.М. Защита сельскохозяйственной техники от коррозии и износа с применением нанотехнологий. – Диссертация доктора технических наук – Москва, 2011 г.

- Добыш Г.Ф., Тимошенко В.Я., Костиков А.И. и др. Рекомендации по применению присадок (добавок) к моторным маслам. – Минск.: Белорусский государственный аграрный технический университет, 1997, - 26 с.

- Протокол испытаний № 353/7/3687 от 29.11.1994 г. ИЦИАИ НАМИ.

Improved engine performance with the use of nanotechnology.

The investigation of the effectiveness of nanoadditives to improve engine performance by forming a molecular film on friction surfaces.

S.M. Gaydar ,PhD in Technical Sciences, Assistant Professor, V.N. Svechnikov, graduate student.

(The FederalStateEducationalInstitutionoftheHigher ProfessionalEducation “MoscowStateAgro-engineering University named after V.P. Goryachkin”, Moscow City, (499) 978-64-46, [email protected])

Keywords: nanoadditives, surface-active molecules, engine performance, the boundary and hydrodynamic friction.